Produktionslinien ausgestattet mit „intelligenten Gehirnen“

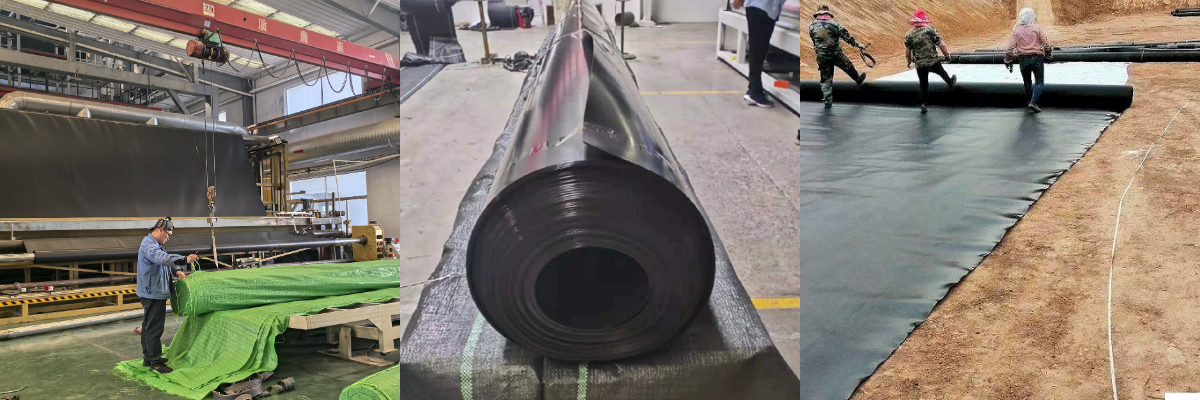

Am 17. November herrschte in der Geokunststoff-Produktionshalle der Yucheng Haoyang Environmental Protection Co., Ltd. reges Treiben: Roboterarme griffen präzise nach den Rohmaterialien, und die automatisierten Produktionslinien liefen auf Hochtouren. Von der Zuführung über die Dosierung und das automatische Wiegen bis hin zur Schmelzextrusion und dem Blasformen wurde der gesamte Prozess reibungslos abgewickelt. Rollen mit Geokunststoffbahnen rollten vom Band und waren bereit für den Versand auf inländische und internationale Märkte. „In den ersten drei Quartalen dieses Jahres erreichte das Exportvolumen des Unternehmens 200 Millionen Yuan, ein Anstieg von 50 % gegenüber dem Vorjahr. Dahinter stehen unsere kontinuierlichen Investitionen in die digitale Transformation“, sagte Li Hongzhen, der technische Direktor des Unternehmens.

Haoyang Environmental Protection ist seit 18 Jahren im Bereich Geokunststoffe tätig. Als erstes Unternehmen der Provinz Shandong, das die spezielle Zertifizierung für Wasserdichtheit erhielt, zählt es zu den führenden Geokunststoff-Exporteuren Chinas. Mit über 20 automatisierten Produktionslinien verfügt das Unternehmen über eine jährliche Produktionskapazität von 300.000 Tonnen. Das Produktsortiment umfasst mehr als 20 Typen in vier Hauptkategorien, darunter Geokunststoffdichtungsbahnen und Geotextilien. Die Produkte werden in über 70 Länder und Regionen weltweit exportiert, was Haoyang Environmental Protection zu einem Branchenführer in puncto Technologie und Produktionskapazität macht. In der Vergangenheit galt die Geokunststoffindustrie jedoch oft als „unbeholfen und ineffizient“. Die ineffiziente manuelle Materialzufuhr, ungleichmäßige Mischung mit Qualitätseinbußen und eine hinter der Produktionskapazität zurückbleibende Verpackungsgeschwindigkeit hemmten die Entwicklung des Unternehmens. Beim Betreten der Werkstatt von Haoyang Environment wird der gesamte Prozess, von der Rohstoffzufuhr bis zur Lagerung der fertigen Produkte, digital gesteuert, und das traditionelle Fertigungsmodell wird durch eine intelligente und umweltfreundliche neue Produktionsmethode ersetzt.

„Früher benötigte man für die Materialzufuhr mindestens fünf bis sechs Mitarbeiter. Gabelstapler wurden eingesetzt, um Säcke mit Rohmaterialien zu transportieren. Das war nicht nur ineffizient, sondern auch gefährlich“, erklärte Li Hongzhen und deutete auf das robotergestützte, automatische Zuführsystem. „Nach der Einstellung der Parameter ermöglicht es eine vollautomatische Zuführung rund um die Uhr, wodurch der Personalaufwand auf null reduziert und die Effizienz um etwa 15 % gesteigert wird.“

„Die vierte Plenarsitzung des 20. Zentralkomitees der KP Chinas schlug vor, traditionelle Industrien zu optimieren und zu modernisieren. Die Umsetzung des Geistes der Plenarsitzung, die Förderung des technologischen Wandels und der Modernisierung sowie die Erleichterung der digitalen Transformation sind wichtige Ansätze“, sagte Li Hongzhen. Er fügte hinzu, dass das Unternehmen zuvor seit langem ein umfassendes Produktionsmodell mit geringem Digitalisierungsgrad und relativ veralteten Produktionslinien eingeführt habe, was es schwierig mache, die Nachfrage des Marktes nach qualitativ hochwertigen Produkten zu befriedigen. Im Jahr 2021 startete das Unternehmen seine digitale Transformation und führte das Digital Intelligent Manufacturing System (MES) und die Digital Twin Platform der Inspur Group ein: Ersteres stattet die Produktionswerkstatt mit einem „intelligenten Gehirn“ aus, während Letzteres durch Simulation, Prozessoptimierung, Ferndiagnose und vorausschauende Wartung eine adaptive Produktions- und Innovationsdienstleistungsplattform aufbaut. Beim Betreten des zentralen Kontrollbereichs der Werkstatt springen die Daten auf mehreren Bildschirmen in Echtzeit umher und zeigen deutlich Indikatoren wie Rohstoffbestand, Produktionsmenge, Produktspezifikationen, Betriebsparameter der Ausrüstung und Analyse der Gesamtarbeitsbelastung an. „Die Netzwerkkonnektivitätsrate wichtiger Geräte hat 100 % erreicht, wobei die Daten während des gesamten Prozesses in Echtzeit erfasst und aktualisiert werden, sodass Manager die Produktionsdynamik jederzeit überwachen können“, sagte Li Hongzhen. Er fügte hinzu, dass dieses System wie ein „neuer Motor“ wirkt und zu einer Steigerung der Gesamtproduktionseffizienz um 20 % und einer Senkung der Arbeitskosten um fast 15 % führt. Das System weist außerdem jedem Produkt einen eindeutigen Identifikationscode zu und ermöglicht so eine vollständige Prozessdatenverfolgung von der Rohstoffbeschaffung über die Produktionsverarbeitung bis hin zur Qualitätsprüfung und Logistikverteilung und gewährleistet so eine präzise und nachvollziehbare Produktionskontrolle für High-End-Produkte wie gespritzte Geomembranen. Die Veränderungen, die die digitale Transformation mit sich bringt, gehen weit darüber hinaus. Um Probleme der Branche wie langsames und ungleichmäßiges Mischen in der Produktion anzugehen, führte das Unternehmen ein vollautomatisches, intelligentes Dosiersystem ein. Durch digitale Algorithmen werden die Rohstoffverhältnisse präzise gesteuert, wodurch die Chargeneffizienz um etwa 50 % verbessert und eine 100 %ige Chargenstabilität gewährleistet wird. In der Verpackungsphase ersetzen vollautomatische intelligente Verpackungsmaschinen die traditionellen manuellen Verpackungs- und Nähmethoden, wodurch die Verpackungsgeschwindigkeit um mehr als das Dreifache erhöht und das Problem „schnelle Front-End-Produktion, langsame Back-End-Verpackung“ vollständig gelöst wird. Von „ungeschickt und ineffizient“ zu „hochpräzise und anspruchsvoll“ zeigt der Wandel von Haoyang Environment die stärkende Wirkung der digitalen Technologie auf traditionelle Industrien. Die Digitalisierung hat heute alle Aspekte der Produktion, des Managements und des Services durchdrungen. „Die vierte Plenarsitzung des 20. Zentralkomitees der KP Chinas gab die Richtung vor und klärte den Weg für die Entwicklung einer intelligenten Fertigung und stellte höhere Anforderungen für die Transformation und Modernisierung traditioneller Industrien“, sagte Zhao Kuili, Vorsitzender des Unternehmens. Er fügte hinzu, dass das Unternehmen seine digitale Transformation im Geiste der Plenarsitzung beschleunigt. Derzeit befinden sich das neu errichtete digitale Bürogebäude, die digitale Ausstellungshalle und das staatlich akkreditierte Labor in der Endphase ihrer Fertigstellung und werden voraussichtlich noch vor Jahresende in Betrieb genommen. Nach der Fertigstellung wird das Gebäude Kernfunktionen wie intelligente Produktionsplanung, digitale Anzeige, Qualitätsmanagement, Datenrückverfolgbarkeit und kollaborative Büroarbeit integrieren, eine vollständige digitale Kontrolle von der Rohstoffbeschaffung bis zur Lieferung des fertigen Produkts erreichen und die digitale Transformation des Unternehmens auf ein neues Niveau heben.