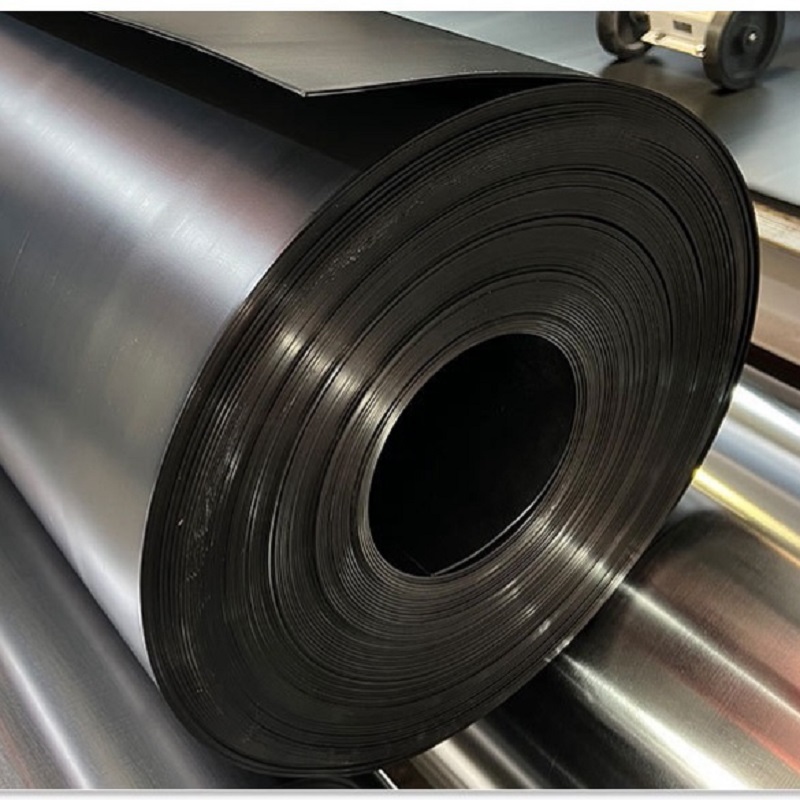

1,5 mm HDPE-Geomembran

1. Hohe Haltbarkeit: Behält die Leistung bei extremen Temperaturen, Witterungseinflüssen und mechanischer Belastung bei.

2. Flexibilität und Anpassungsfähigkeit: Passt sich unregelmäßigem Gelände und Untergrund an und reduziert so den Installationsaufwand.

3. Kostengünstige Lösung: Niedrige Lebenszykluskosten durch minimalen Wartungsaufwand und lange Lebensdauer (20–100+ Jahre).

1,5 mm dicke Geomembranen aus Polyethylen hoher Dichte (HDPE) gelten als Eckpfeiler moderner Geokunststoffe und bieten ein ausgewogenes Verhältnis aus Haltbarkeit, chemischer Beständigkeit und Kosteneffizienz. Zu den am häufigsten verwendeten Dicken gehört die 1,5 mm dicke HDPE-Geomembran, die ein optimales Gleichgewicht zwischen mechanischer Festigkeit und Flexibilität bei der Installation bietet. Dieser Artikel untersucht die technischen Spezifikationen, Anwendungen, Leistungsvorteile und Umweltvorteile von 1,5 mm dicken HDPE-Geomembranen und stützt sich dabei auf empirische Daten und Fallstudien aus der Praxis.

1. Wichtige technische Spezifikationen

HDPE-Geomembranen werden durch Extrusion oder Kalandrieren hergestellt und erhalten eine glatte oder strukturierte Oberfläche. Die Dicke von 1,5 mm wurde entwickelt, um strenge Leistungskriterien zu erfüllen und gleichzeitig die Materialkosten zu minimieren. Nachfolgend finden Sie eine Zusammenfassung der wichtigsten Eigenschaften:

Tabelle 1: Physikalische und mechanische Eigenschaften der 1,5 mm dicken HDPE-Geomembran

Parameter |

Testmethode |

Testmethode |

Dicke (nominal) |

1,5 mm ± 5 % |

ASTM D5199 |

Dichte |

0,94–0,96 g/cm³ |

ASTM D1505 |

Zugfestigkeit |

≥27 MPa (MD/TD) |

ASTM D6693 |

Bruchdehnung |

≥700 % (MD/TD) |

ASTM D6693 |

Durchstoßfestigkeit |

≥400 N |

ASTM D4833 |

Rußgehalt |

2–3 % |

ASTM D1603 |

UV-Beständigkeit (ASTM G154) |

≥90 % Festigkeitserhalt nach 5.000 Stunden |

- |

Wasserdampfdurchlässigkeit |

<0,01 g·cm/m²·24 h |

ASTM E96 |

MD = Maschinenrichtung; TD = Querrichtung

Chemische Beständigkeit

Die inerte Molekularstruktur von HDPE macht es beständig gegen Säuren, Laugen, Salze und Kohlenwasserstoffe. Labortests bestätigen eine minimale Schwellung oder Zersetzung bei Einwirkung von:

Schwefelsäure (5 % Konzentration): <2 % Gewichtsänderung nach 30 Tagen.

Natriumhydroxid (10 %): <1 % Dimensionsänderung.

Dieselkraftstoff: <0,5 % Massenverlust nach 1.000 Stunden.

2. Primäre Anwendungen

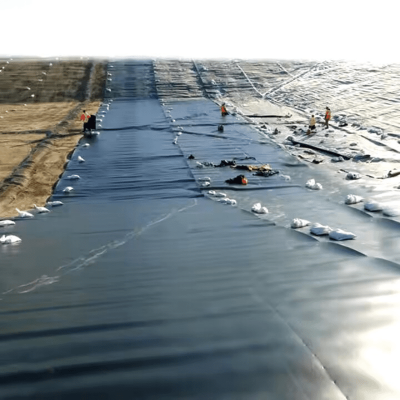

Die Vielseitigkeit von 1,5 mm HDPE-Geomembranen beruht auf ihrer Widerstandsfähigkeit gegenüber rauen Umweltbedingungen und chemischen Einflüssen. Zu den wichtigsten Anwendungsgebieten gehören:

2.1 Umwelttechnik

Deponieauskleidungen und -abdeckungen: 1,5 mm HDPE ist der Standard für Deponien für Siedlungsabfälle und bietet eine undurchlässige Barriere gegen Sickerwasserkontamination. Eine Studie der US-Umweltschutzbehörde EPA ergab, dass mit HDPE ausgekleidete Deponien das Risiko einer Grundwasserkontamination im Vergleich zu unausgekleideten Deponien um 92 % senken.

Eindämmung gefährlicher Abfälle: Wird in Doppellinersystemen zur Lagerung chemischer und radioaktiver Abfälle verwendet und entspricht Vorschriften wie RCRA Untertitel C.

2.2 Wasserbauwerke

Reservoirs und Kanäle: Strukturierte HDPE-Varianten erhöhen den Reibungskoeffizienten und verringern so die Rutschgefahr in steilen Kanälen. Ein Projekt aus dem Jahr 2021 in Südostasien berichtete von einer 40-prozentigen Reduzierung der Sickerwasserverluste nach der Auskleidung eines 50.000 m³ großen Bewässerungsreservoirs.

Hochwasserschutzbarrieren: Tragbare HDPE-Barrieren mit 1,5-mm-Auskleidung, die während der Monsunzeit eingesetzt wurden, verhinderten bei einem Versuch in einer Küstenstadt im Jahr 2022 Überschwemmungsschäden in Höhe von 2,3 Millionen US-Dollar.

2.3 Bergbau und Mineralverarbeitung

Heap Leach Pads: 1,5 mm dicke HDPE-Geomembranen isolieren Cyanidlösungen im Goldabbau. Felddaten zeigen eine 98 % geringere Lösungsdurchsickerung im Vergleich zu verdichteten Tondichtungen.

Absetzbecken: Entscheidend für die Verhinderung von saurem Grubenwasser, mit einer Lebensdauer von über 50 Jahren in trockenen Klimazonen.

2.4 Landwirtschaft

Aquakulturteiche: Glatte HDPE-Auskleidungen reduzieren das Algenwachstum und erhalten die Wasserqualität in Garnelenfarmen. Ein vietnamesisches Pilotprojekt erzielte dank kontrolliertem Salzgehalt eine Ertragssteigerung von 25 %.

Bewässerungsteiche: Verdunstungsverluste werden im Vergleich zu nicht ausgekleideten Erdteichen um 30 % minimiert.

3. Leistungsvorteile

3.1 Haltbarkeit und Langlebigkeit

Feldtests in trockenen, gemäßigten und tropischen Zonen zeigen eine Lebensdauer von 100–150 Jahren für 1,5 mm HDPE, wenn es vor UV-Strahlung geschützt ist. Beschleunigte Alterungskammern (85 °C, 2,0 MPa Spannung) zeigen nach 2.000 Stunden eine Versprödung von <5 %.

3.2 Kosten-Nutzen-Analyse

Im Vergleich zu alternativen Auskleidungen wie PVC oder EPDM bietet HDPE:

Geringere Installationskosten: Leichte Rollen (1,5 mm x 6 m x 50 m) reduzieren den Arbeits- und Ausrüstungsbedarf.

Geringerer Wartungsaufwand: Selbstheilende Eigenschaften minimieren die Ausbreitung von Löchern. Eine Vergleichsstudie aus dem Jahr 2020 ergab, dass HDPE-Liner im Vergleich zu PVC über einen Zeitraum von 10 Jahren 78 % weniger Reparaturen benötigten.

3.3 Umweltauswirkungen

HDPE ist vollständig recycelbar. Gebrauchtfolien können zu Drainagerohren oder Geomembranen weiterverwendet werden. Ökobilanzen (LCAs) zeigen einen um 40 % geringeren CO2-Fußabdruck im Vergleich zu Tonfolien, wenn die Emissionen aus Aushub und Transport berücksichtigt werden.

4. Bewährte Installationsmethoden

Die ordnungsgemäße Installation ist entscheidend für maximale Leistung. Wichtige Schritte sind:

4.1 Untergrundvorbereitung

Verdichtung: Erreichen Sie eine modifizierte Proctordichte von ≥95 %.

Hangstabilität: Gefälle ≤3:1 für glatte Auskleidungen; ≤2:1 für strukturierte Varianten.

4.2 Nahtverfahren

Extrusionsschweißen: Bevorzugt für Nähte >15 cm, um ≥95 % der Festigkeit des Grundmaterials zu erreichen.

Keilschweißen: Geeignet für Reparaturen vor Ort, mit Scherfestigkeiten von 2,2 kN/m.

4.3 Qualitätskontrolle

Luftkanalprüfung: Erkennt 98 % der Nähte mit Lecks von ≥ 1 mm.

Ortung elektrischer Lecks: Identifiziert Nadellöcher ab einer Größe von 0,5 mm.

5. Fallstudie: 1,5 mm HDPE auf einer städtischen Mülldeponie

Projekt: Erweiterung einer 120 Acre großen MSW-Deponie im Mittleren Westen der USA.

Herausforderung: Einhaltung der strengeren EPA-Standards zur Sickerwasserrückhaltung.

Lösung: Doppelte 1,5 mm dicke HDPE-Auskleidungen mit einer Zwischenschicht aus geosynthetischer Tonauskleidung (GCL).

Ergebnisse:

Das Versickern von Sickerwasser wurde auf <0,05 Gallonen/Tag/ft² reduziert (gegenüber 2,5 Gallonen/Tag/ft² in nicht abgedichteten Bereichen).

Die Installation ist 30 % schneller abgeschlossen als bei der Alternative mit Tonauskleidung.

Eine Inspektion über 15 Jahre ergab keine Risse oder Delaminationen.

6. Zukünftige Innovationen

6.1 Nanokomposit-HDPE

Durch die Einarbeitung von Graphenoxid-Nanopartikeln wird die Zugfestigkeit um 30 % und die UV-Beständigkeit um 50 % erhöht, wie Laborversuche gezeigt haben.

6.2 Intelligente Geomembranen

Eingebettete Sensoren überwachen Belastung, Temperatur und Porendruck in Echtzeit und ermöglichen so eine vorausschauende Wartung.

6.3 Biologisch abbaubare Additive

Die Forschung zu oxo-abbaubarem HDPE zielt darauf ab, Haltbarkeit und biologische Abbaubarkeit am Ende der Lebensdauer in Einklang zu bringen, allerdings wird es bis zur Marktreife noch 5–10 Jahre dauern.

7. Fazit

Die 1,5 mm dicke HDPE-Geomembran ist nach wie vor ein Referenzmaterial für Containment-Anwendungen und hat sich in verschiedenen Branchen bewährt. Ihre Kombination aus mechanischer Robustheit, chemischer Inertheit und Kosteneffizienz macht sie zu einer nachhaltigen Wahl für Infrastrukturprojekte, die langfristige Leistung erfordern. Laufende Fortschritte in der Materialwissenschaft und Überwachungstechnologie versprechen eine weitere Erweiterung ihrer Anwendbarkeit bei der Bewältigung globaler Herausforderungen im Umwelt- und Ressourcenmanagement.