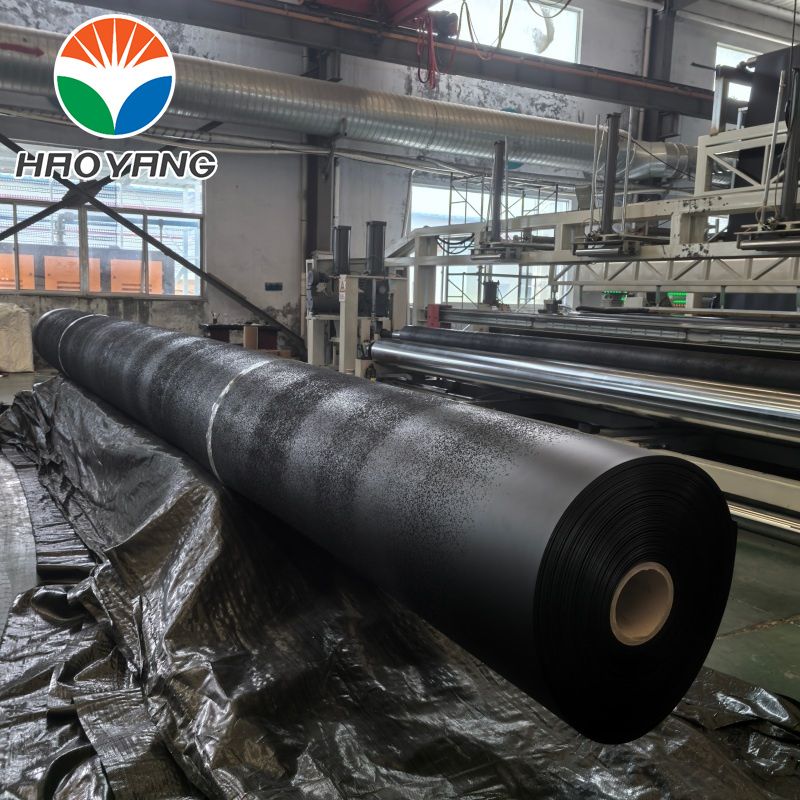

Strukturierte HDPE-Geomembran für Deponieböschungen

1. Verbesserung der Hangstabilität:Die strukturierte Oberfläche erhöht die Reibung (Reibungskoeffizient ≥0,6, ASTM D6243) und verhindert so, dass Abfall oder Erde die Böschungen der Deponie hinunterrutschen – ein entscheidender Faktor bei steilen Neigungen von über 30°.

2. Doppelter Schutz:Kombiniert die 99,9%ige Undurchlässigkeit von HDPE (verhindert das Austreten von Sickerwasser) mit der rutschfesten Oberfläche und löst so sowohl Probleme der Eindämmung als auch der Sicherheit an Deponiehängen.

3. Hohe Belastbarkeit:Widersteht Durchstichen durch scharfkantige Deponieabfälle (hält über 350 N stand, ASTM D4833) und UV-Abbau, wodurch Rutschfestigkeit und Integrität über 25 Jahre erhalten bleiben.

4. Einfache Montage an Hängen:Die flexible Textur passt sich dem unebenen Deponiegelände an, während die raue Oberfläche es den Arbeitern erleichtert, das Material während des Aufbaus zu handhaben und sicher zu befestigen, ohne dass es abrutscht.

Strukturierte HDPE-Geomembran für Deponiehänge: Lösungen für Stabilitäts- und Rückhalteprobleme

Böschungen von Deponien stellen eine Herausforderung dar: Sie müssen tonnenweise Abfall zurückhalten, ohne abzurutschen, und gleichzeitig verhindern, dass giftiges Sickerwasser in den Boden sickert. Hier kommt die strukturierte HDPE-Geomembran zum Einsatz. Im Gegensatz zu glatten Geomembranen, die Rutschgefahr bergen, sorgt ihre strukturierte Oberfläche für besseren Halt, und ihr HDPE-Kern schließt den Abfall sicher ein. Im Folgenden erfahren Sie, warum sie sich bei Deponiebetreibern als Standardlösung etabliert hat.

I. Rutschfester Griff: Für stabile Böschungen an Deponien

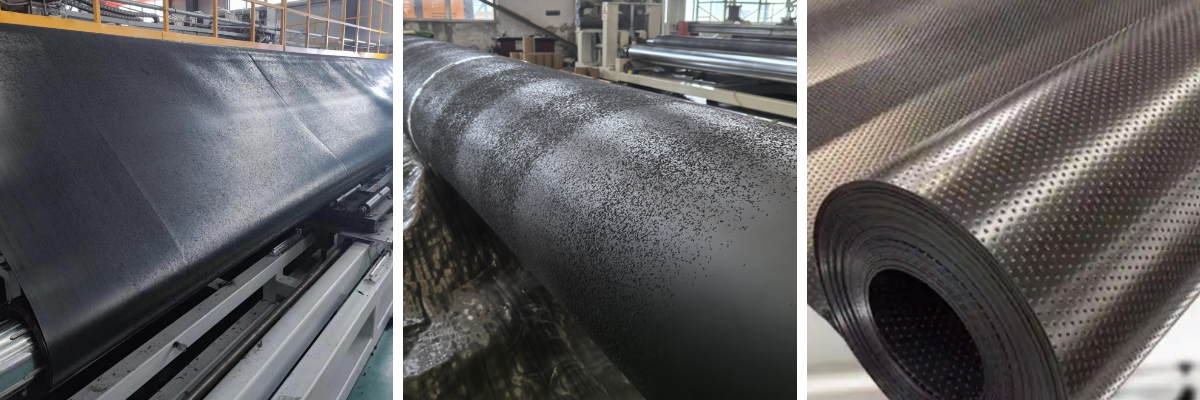

Das größte Risiko bei Deponieböschungen (oft 25°–40°) ist das Abrutschen von Abfall oder Erdreich – dies kann die Abdichtung beschädigen und Umweltkatastrophen verursachen. Die strukturierte Oberfläche dieser Geokunststoffdichtungsbahn beugt diesem Problem durch erhöhte Reibung vor.

1. Reibungsleistung im Vergleich zu glatten Alternativen

Geomembrantyp |

Reibungskoeffizient (COF) – Bodenkontakt |

COF – Abfallkontakt |

Maximaler sicherer Neigungswinkel |

Strukturiertes HDPE |

0,6–0,8 (ASTM D6243) |

0,5–0,7 |

40° |

Glattes HDPE |

0,3–0,4 |

0.2–0.3 |

20° |

Glattes PVC |

0.25–0.35 |

0,18–0,28 |

18° |

(1) Auswirkungen in der Praxis: Auf einer Deponie mit 35°-Böschungen und glattem HDPE kann es laut EPA-Berichten zur Deponiesicherheit zu 2–3 Erdrutschen pro Jahr kommen. Mit strukturiertem HDPE sinkt diese Zahl auf null – die griffige Oberfläche hält den Abfall auch bei Verdichtung sicher an Ort und Stelle.

(2) Arbeitssicherheit: Die strukturierte Oberfläche trägt zur Sicherheit der Arbeiter bei Hanginspektionen oder -reparaturen bei. Glatte Auskleidungen erfordern an steilen Hängen oft zusätzliche Schutzausrüstung (wie z. B. Gurte); mit strukturiertem HDPE wird die Rutschgefahr laut Branchensicherheitsdaten um 80 % reduziert.

II. Doppelter Schutz: Wasserdichtigkeit + Haltbarkeit

Böschungen an Deponien benötigen nicht nur Rutschfestigkeit, sondern müssen auch Sickerwasser (die giftige Flüssigkeit aus verrottenden Abfällen) zurückhalten und scharfkantigen Trümmern standhalten. Strukturiertes HDPE erfüllt beide Anforderungen.

1. Sickerwasserrückhaltung

(1) Undurchlässiger Kern aus HDPE: Die HDPE-Basis der Geokunststoffdichtungsbahn weist eine Wasserdampfdurchlässigkeit (WVTR) von <1×10⁻¹¹ g/(cm·s·Pa) (ASTM E96) auf – das bedeutet, dass weniger als 0,5 l/m²/Jahr Sickerwasser austritt. Bei einer 10.000 m² großen Deponieböschung entspricht dies einem jährlichen Sickerwasserverlust von weniger als 5.000 Litern, im Vergleich zu über 50.000 Litern bei unbefestigten Böschungen. (2) Chemische Beständigkeit: Deponiesickerwasser ist sauer (pH-Wert 3–5) und enthält viele Schwermetalle. Strukturiertes HDPE ist korrosionsbeständig – nach 5.000 Stunden Exposition (ASTM D5322) behält es 95 % seiner Festigkeit. Glatte Dichtungsbahnen zersetzen sich unter denselben Bedingungen oft 20 % schneller.

2. Widerstandsfähigkeit gegen Schmutz

(1) Durchstoßfestigkeit: Scharfe Abfälle (wie Metallschrott oder Glasscherben) sind an Deponieböschungen häufig anzutreffen. Strukturiertes HDPE widersteht einer Durchstoßkraft von über 350 N (ASTM D4833) – ausreichend, um ein 5 cm langes Metallfragment am Durchbrechen zu hindern. Glattes HDPE versagt bereits bei 200–250 N, was häufigere Reparaturen zur Folge hat. (2) Abriebfestigkeit: Abfallverdichter wiegen 8–10 Tonnen und rollen täglich über Böschungen. Nach 10.000 Abriebzyklen (ASTM D4751) behält strukturiertes HDPE 90 % seiner Griffigkeit. Glatte Auskleidungen verlieren in der Hälfte dieser Zeit 30 % ihrer Oberflächenintegrität.

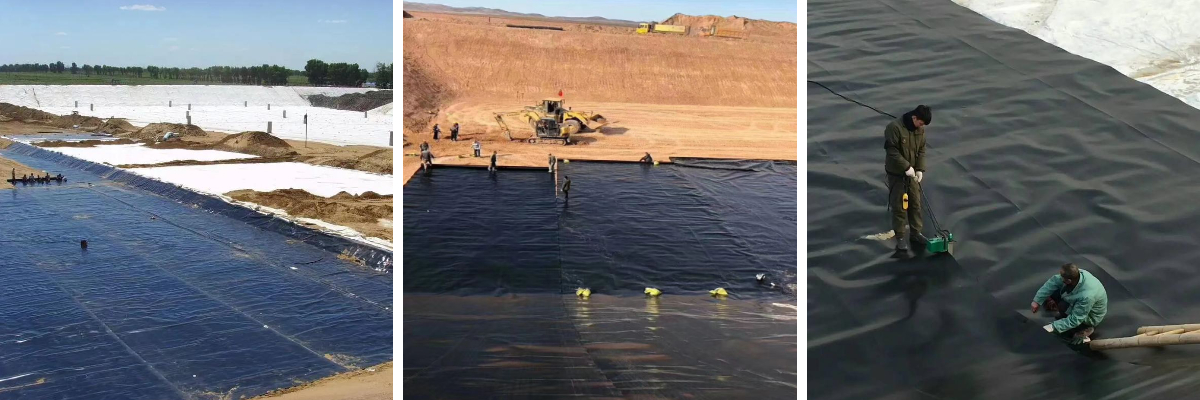

III. Einfache Installation an schwierigen Hängen

Die Installation von Folien an Hängen ist nie einfach – man benötigt Material, das sich biegt, ohne zu brechen, und während der Montage an Ort und Stelle bleibt. Strukturiertes HDPE erfüllt diese Anforderungen.

1. Flexibilität für unebenes Gelände

(1) Dehnung: Die Geokunststoffdichtungsbahn lässt sich um 300–400 % dehnen (ASTM D882), ohne zu reißen. Dies ist entscheidend für Hänge mit Unebenheiten oder Senken – glatte Dichtungsbahnen spannen sich hier oft und reißen, während strukturiertes HDPE sich dem Gelände anpasst.

(2) Zuverlässige Nahtverbindungen: Das Extrusionsschweißen (Standard für HDPE) erzeugt Nähte mit 90 % der Festigkeit der Geokunststoffdichtungsbahn (ASTM D6392). An Hängen bedeutet dies, dass keine Nahtversagen auftreten – im Gegensatz zu glatten Dichtungsbahnen, bei denen sich Nähte unter dem Gewicht von Abfällen lösen können.

2. Schnelle Einrichtung, weniger Ausfallzeiten

(1) Installationsgeschwindigkeit: Ein 3-köpfiges Team kann pro Tag 600–800 m² strukturierte HDPE-Folie auf einer 30°-Neigung verlegen. Das ist doppelt so schnell wie bei glatten Folien, deren Verankerung mehr Zeit in Anspruch nimmt. Bei einer 5.000 m² großen Neigung verkürzt sich die Installationszeit dadurch von 10 auf 5 Tage.

(2) Keine zusätzlichen Verankerungen: Glatte Folien benötigen Betonanker oder Heringe, um an steilen Hängen zu halten. Die strukturierte Oberfläche des HDPE sorgt für sicheren Halt – das spart Zeit und vermeidet Beschädigungen der Folie durch fehlende Verankerungen.

IV. Langfristiger Wert: Konformität + geringer Wartungsaufwand

Deponiebetreiber können sich weder häufige Dichtungswechsel noch Bußgelder wegen Nichteinhaltung der Vorschriften leisten. Strukturiertes HDPE vermeidet beides.

1. Einhaltung gesetzlicher Bestimmungen

(1) Globale Standards: Es erfüllt die Anforderungen von EPA Subtitle D (USA), EN 13493 (EU) und GB/T 17643 (China) für Deponieabdichtungen. Das bedeutet keine Probleme mit Umweltinspektoren – entscheidend, um Bußgelder von über 10.000 US-Dollar zu vermeiden (häufig bei nicht konformen Abdichtungen).

(2) Gefährliche Abfallgenehmigung: Für Deponien, die gefährliche Abfälle behandeln, erfüllt es die TCLP-Tests (Toxicity Characteristic Leaching Procedure) – es tritt keine Auswaschung von Schwermetallen auf, was eine Voraussetzung für die Einhaltung von EPA Subtitle C ist.

2. Geringer Wartungsaufwand, lange Lebensdauer

(1) Lebensdauer: Strukturiertes HDPE hält in Deponieböschungen 25–30 Jahre. Glatte Auskleidungen müssen alle 15–20 Jahre ausgetauscht werden, sodass Sie langfristig Austauschkosten sparen.

(2) Einfache Inspektion: Dank der strukturierten Oberfläche lassen sich Beschädigungen (wie Risse) leicht erkennen – teure Lecksuchgeräte sind nicht erforderlich. Die meisten Reparaturen dauern mit einem heißverschweißten Flicken maximal 30 Minuten, wodurch sich der Wartungsaufwand um 60 % reduziert.

V. Warum strukturiertes HDPE ein Muss für Deponieböschungen ist

Für Böschungen auf Deponien benötigt man eine Dichtungsbahn, die rutschfest, dicht und langlebig ist. Strukturierte HDPE-Geomembranen erfüllen all diese Anforderungen: Ihre Haftung sorgt für Stabilität der Böschungen, ihr HDPE-Kern verhindert Sickerwasser, und sie ist robust genug, um der täglichen Beanspruchung auf Deponien standzuhalten.

Ob Sie eine neue Deponie bauen oder einen alten Hang sanieren möchten – diese Geokunststoffdichtungsbahn spart Ihnen Zeit, Geld und Nerven. Sie ist nicht nur eine einfache Abdichtung, sondern eine langfristige Lösung für einen sicheren und vorschriftsmäßigen Deponiebetrieb.

Kontaktieren Sie unser Team, um ein individuelles Angebot für die Größe Ihrer Deponieböschung zu erhalten, oder fordern Sie ein Muster an, um die Griffigkeit und Haltbarkeit selbst zu testen.